エクスペリエンスを向上させるために Cookie を使用します。このサイトの閲覧を続けると、Cookie の使用に同意したことになります。追加情報。

エクスペリエンスを向上させるために Cookie を使用します。このサイトの閲覧を続けると、Cookie の使用に同意したことになります。追加情報。

積層造形 (AM) では、一度に極薄の層を 1 つずつ作成して 3 次元オブジェクトを作成するため、従来の機械加工よりもコストが高くなります。ただし、組み立てプロセス中に堆積した粉末のごく一部だけがコンポーネントにはんだ付けされます。残った部分は溶けないので再利用できます。対照的に、オブジェクトが古典的に作成される場合、通常はフライス加工や機械加工による材料の除去が必要です。

粉末の特性は機械のパラメータを決定するため、最初に考慮する必要があります。溶融していない粉末が汚染されており、リサイクルできないことを考慮すると、AM のコストは不経済になります。粉末への損傷は、製品の化学的変性と、形態や粒度分布などの機械的特性の変化という 2 つの現象を引き起こします。

最初のケースでは、主なタスクは純粋な合金を含む固体構造を作成することなので、酸化物や窒化物などによる粉末の汚染を避ける必要があります。後者の場合、これらのパラメータは流動性と拡散性に関連します。したがって、粉末の特性が変化すると、製品の不均一な分布が生じる可能性があります。

最近の出版物のデータによると、従来の流量計では粉体層添加剤の製造における粉体流動性に関する適切な情報を提供できないことが示されています。原材料 (または粉末) の特性評価に関しては、この要件を満たす適切な測定方法がいくつか市販されています。応力状態と粉体流動場は、測定セル内とプロセス内で同じでなければなりません。圧縮荷重の存在は、せん断セル試験機や従来のレオメーターの AM デバイスで使用される自由表面の流れと互換性がありません。

GranuTools は、積層造形における粉末の特性評価のためのワークフローを開発しました。私たちの主な目標は、正確なプロセス モデリングのためにジオメトリごとに 1 つのツールを用意することであり、このワークフローは、複数の印刷パスにわたる粉末の品質の変化を理解し、追跡するために使用されました。いくつかの標準アルミニウム合金 (AlSi10Mg) が、異なる熱負荷 (100 ~ 200 °C) での異なる持続時間に合わせて選択されました。

熱劣化は、粉末の電荷を蓄積する能力を分析することによって制御できます。粉末の流動性 (GranuDrum 装置)、充填速度論 (GranuPack 装置)、および静電挙動 (GranuCharge 装置) を分析しました。凝集および充填速度の測定は、以下の粉末塊に対して利用できます。

容易に広がる粉末は凝集指数が低くなりますが、充填力学が速い粉末は、充填が難しい製品に比べて気孔率が少ない機械部品を製造します。

私たちの研究室で数か月間保管された、異なる粒径分布を持つ 3 つのアルミニウム合金粉末 (AlSi10Mg) と 1 つの 316L ステンレス鋼サンプル (ここではサンプル A、B、および C と呼びます) が選択されました。サンプルの特性は他のサンプルとは異なる場合があります。メーカー。サンプルの粒度分布はレーザー回折分析/ISO 13320によって測定されました。

機械のパラメータを制御するため、粉末の特性を最初に考慮する必要があります。未溶融の粉末が汚染されておりリサイクルできないことを考慮すると、積層造形のコストは期待するほど経済的ではなくなります。したがって、粉末の流れ、充填速度論、および静電気という 3 つのパラメーターが調査されます。

展延性は、再コーティング操作後の粉末層の均一性と「滑らかさ」に関係します。滑らかな表面は印刷が容易であり、接着指数測定機能を備えた GranuDrum ツールで検査できるため、これは非常に重要です。

細孔は材料の弱点であるため、亀裂の原因となる可能性があります。高速充填粉末は気孔率が低いため、充填力学が 2 番目の重要なパラメーターです。この動作は、値 n1/2 の GranuPack を使用して測定されました。

粉末内に電荷が存在すると凝集力が生じ、凝集体の形成につながります。GranuCharge は、粉体が流動中に選択された材料と接触したときに静電荷を生成する能力を測定します。

GranuCharge は処理中に、AM での層形成などの流れの劣化を予測できます。したがって、得られた測定値は粒子表面の状態 (酸化、汚染、粗さ) に非常に敏感です。回収された粉末の経時変化を正確に定量化できます (±0.5 nC)。

GranuDrum は回転ドラムの原理に基づいており、粉末の流動性を測定するためのプログラムされた方法です。透明な側壁を備えた水平シリンダーには、粉末サンプルの半分が入っています。ドラムは軸を中心に2~60rpmの角速度で回転し、CCDカメラで画像を撮影します(1秒間隔で30~100枚)。空気と粉末の境界面は、エッジ検出アルゴリズムを使用して各画像上で識別されます。

界面の平均位置とこの平均位置の周りの振動を計算します。回転速度ごとに、平均界面位置から流動角(動的安息角)αf を計算し、界面の変動から粒子間の結合を表す動的付着指数σf を解析します。

流れの角度は、粒子間の摩擦、形状、凝集力 (ファンデルワールス力、静電気力、毛細管力) など、多くのパラメーターの影響を受けます。凝集性粉末は断続的な流れを生じますが、非凝集性粉末は規則的な流れを生じます。流れ角 αf の値が小さいほど、良好な流れ特性に対応します。ゼロに近い動的接着指数は非凝集性の粉末に対応するため、粉末の接着力が増加すると、それに応じて接着指数も増加します。

GranuDrumでは、粉体流動時の最初の雪崩やエアレーションの角度を測定できるほか、回転数に応じた付着指数σfや流動角度αfを測定することができます。

GranuPack のかさ密度、タッピング密度、およびハウスナー比の測定 (「タッチ テスト」とも呼ばれる) は、測定が簡単で迅速であるため、粉末の特性評価において非常に人気があります。粉末の密度とその密度を高める能力は、保管、輸送、凝集などの際の重要なパラメーターです。推奨される手順は薬局方に記載されています。

この単純なテストには 3 つの大きな欠点があります。測定はオペレーターに依存し、充填方法は初期の粉末の体積に影響します。体積を視覚的に測定すると、結果に重大な誤差が生じる可能性があります。実験が単純であるため、初期寸法と最終寸法の間の圧縮ダイナミクスを無視しました。

連続出口に供給された粉末の挙動は自動装置を使用して分析されました。n 回クリックした後のハウスナー係数 Hr、初期密度 ρ(0)、および最終密度 ρ(n) を正確に測定します。

タップ数は通常 n=500 に固定されます。GranuPack は、最新の動的研究に基づいた自動化された高度なタッピング密度測定です。

他のインデックスも使用できますが、ここにはリストされていません。粉末は金属チューブに入れられ、厳格な自動初期化プロセスを経ます。動的パラメータ n1/2 と最大密度 ρ(∞) の外挿は、圧縮曲線から取得されます。

軽量の中空シリンダーが粉体層の上部に配置され、圧縮中に粉体と空気の界面を水平に保ちます。粉末サンプルの入ったチューブは、一定の高さ ΔZ まで上昇し、その後、通常は ΔZ = 1 mm または ΔZ = 3 mm に固定された高さまで自由落下し、衝撃のたびに自動的に測定されます。高さによって、杭の体積 V を計算できます。

密度は、粉末層の体積 V に対する質量 m の比です。粉末の質量 m は既知で、密度 ρ は各放出後に適用されます。

ハウスナー係数 Hr は圧縮率に関連し、方程式 Hr = ρ(500) / ρ(0) によって分析されます。ここで、ρ(0) は初期のかさ密度、ρ(500) は 500 後の計算されたタップ密度です。タップします。GranuPack メソッドを使用すると、少量の粉末 (通常は 35 ml) で結果を再現できます。

粉末の特性とデバイスを製造する材料の性質が重要なパラメータです。流動中、粉末内に静電荷が発生します。これらの電荷は、2 つの固体が接触したときの電荷の交換である摩擦電気効果によって引き起こされます。

粉末がデバイス内を流れると、粒子間の接触および粒子とデバイス間の接触で摩擦電気効果が発生します。

GranuCharge は、選択した材料と接触すると、流動中に粉末内で生成される静電荷の量を自動的に測定します。粉末のサンプルは、振動する V チューブ内を流れ、電位計に接続されたファラデー カップに落ちます。電位計は、粉末が V チューブ内を移動するときに取得する電荷を測定します。再現性のある結果を得るには、回転または振動デバイスを使用して V チューブに頻繁に供給します。

摩擦電気効果により、ある物体はその表面に電子を獲得してマイナスに帯電しますが、別の物体は電子を失ってプラスに帯電します。一部の材料は他の材料よりも容易に電子を獲得し、同様に、他の材料はより容易に電子を失います。

どの材料が負になり、どの材料が正になるかは、電子を獲得または失うことに関与する材料の相対的な傾向によって決まります。これらの傾向を表すために、表 1 に示す摩擦帯電シリーズが開発されました。正に帯電しやすい材料と負に帯電しやすい材料がリストされており、挙動傾向を示さない材料は表の中央にリストされています。

一方、このテーブルは材料の帯電挙動の傾向に関する情報のみを提供するため、GranuCharge は粉末の帯電挙動の正確な値を提供するために作成されました。

熱分解を分析するためにいくつかの実験が行われました。サンプルを 200℃で 1 ~ 2 時間放置しました。その後、粉末は直ちに GranuDrum (熱名) で分析されます。次に粉末を周囲温度に達するまで容器に入れ、その後 GranuDrum、GranuPack、および GranuCharge (つまり「コールド」) を使用して分析します。

生サンプルは、同じ湿度/室温、つまり相対湿度 35.0 ± 1.5%、温度 21.0 ± 1.0 °C で、GranuPack、GranuDrum、および GranuCharge を使用して分析されました。

凝集指数は粉末の流動性を計算し、3 つの接触力 (ファンデルワールス力、毛細管力、静電気力) のみを反映する界面 (粉末/空気) の位置の変化と相関します。実験の前に、相対湿度 (RH、%) と温度 (°C) を記録します。次に、粉末をドラム容器に注ぎ、実験を開始します。

チキソトロピーパラメーターを考慮すると、これらの製品はケーキングの影響を受けにくいと結論付けました。興味深いことに、熱応力により、サンプル A および B の粉末のレオロジー挙動がずり粘稠からずり減粘へと変化しました。一方、サンプル C および SS 316L は温度の影響を受けず、せん断増粘のみを示しました。各粉末は、加熱および冷却後に良好な展延性(すなわち、より低い凝集指数)を示した。

温度の影響は粒子の比表面積にも依存します。材料の熱伝導率が大きいほど、温度への影響も大きくなります(つまり、「225°」= 250°.α -1.α -1)および「316°」。225°?=19?.?-1.?-1)、粒子が小さいほど、温度の影響がより重要になります。アルミニウム合金粉末の展延性が向上するため、高温での作業は良い選択であり、冷却されたサンプルは未使用の粉末と比較してさらに優れた流動性を実現します。

各 GranuPack 実験では、各実験前に粉末の重量を記録し、サンプルに衝撃周波数 1 Hz、測定セルの自由落下 1 mm (衝撃エネルギー ∝) で 500 回の衝撃を加えました。サンプルは、ユーザーとは独立したソフトウェアの指示に従って測定セルに分注されます。次に、再現性を評価し、平均値と標準偏差を調べるために測定を 2 回繰り返しました。

GranuPack 解析が完了すると、初期充填密度 (ρ(0))、最終充填密度 (数回クリック、n = 500、つまり ρ(500))、ハウスナー比/カール指数 (Hr/Cr)、および 2 つが記録されます。圧縮ダイナミクスに関連するパラメータ (n1/2 および τ)。最適密度 ρ(∞) も示されています (付録 1 を参照)。以下の表は実験データを再構成したものです。

図 6 および 7 は、全体的な圧縮曲線 (かさ密度 対 衝撃数) と n1/2/ハウスナー パラメーター比を示しています。平均を使用して計算されたエラーバーが各曲線に示され、標準偏差は再現性テストから計算されました。

316L ステンレス鋼製品が最も重い製品でした (ρ(0) = 4.554 g/mL)。タッピング密度の点では、SS 316L が依然として最も重い粉末 (ρ(n) = 5.044 g/mL)、次にサンプル A (ρ(n) = 1.668 g/mL)、サンプル B (ρ (n) = 1.668 g/ml) (n) = 1.645 g/ml)。サンプル C が最も低かった (ρ(n) = 1.581 g/mL)。初期粉末のかさ密度によると、サンプル A が最も軽く、誤差 (1.380 g / ml) を考慮すると、サンプル B とサンプル C はほぼ同じ値であることがわかります。

粉末を加熱すると、そのハウスナー比が減少しますが、これはサンプル B、C、および SS 316L でのみ発生します。サンプル A の場合、エラーバーのサイズにより、これは実行できません。n1/2 の場合、パラメーターの傾向を特定するのはさらに困難になります。サンプル A および SS 316L では、n1/2 の値は 200°C で 2 時間後に減少しましたが、粉末 B および C では、熱負荷後に増加しました。

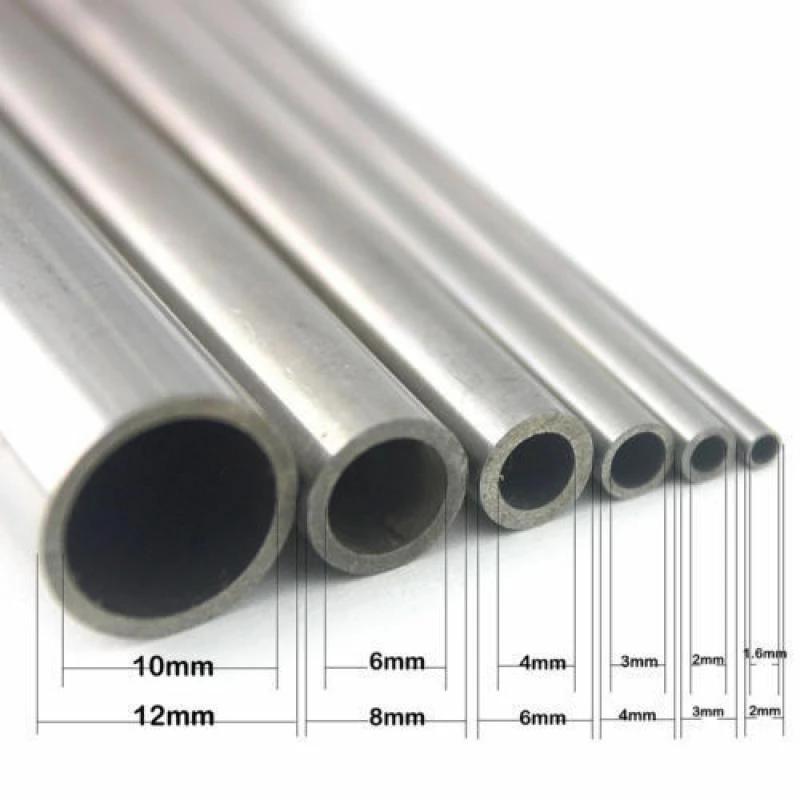

各 GranuCharge 実験には振動フィーダーが使用されました (図 8 を参照)。316Lステンレスパイプを使用。再現性を評価するために測定を 3 回繰り返しました。各測定に使用した製品の重量は約 40 ml であり、測定後に粉末は回収されませんでした。

実験前に、粉末の重量 (mp、g)、相対空気湿度 (RH、%)、および温度 (°C) を記録します。テストの開始時に、一次粉末をファラデー カップに導入して、一次粉末の電荷密度 (q0 単位 µC/kg) を測定します。最後に、粉末の質量を記録し、実験終了時に最終的な電荷密度 (qf、μC/kg) と Δq (Δq = qf – q0) を計算します。

生の GranuCharge データを表 2 と図 9 に示します (σ は再現性テストの結果から計算された標準偏差です)。結果はヒストグラムとして表示されます (q0 と Δq のみを示します)。SS 316L は初期コストが最も低かったです。これは、この製品の PSD が最も高いためである可能性があります。一次アルミニウム合金粉末の初期帯電量については、誤差が大きいため結論は出せません。

316L ステンレス鋼パイプとの接触後、サンプル A は粉末 B および C と比較して最も少ない量の電荷を獲得しました。これは同様の傾向を強調しており、SS 316L 粉末を SS 316L でこすると、0 に近い電荷密度が見られます (摩擦電気を参照)シリーズ)。製品 B は依然として A よりも帯電しています。サンプル C では、傾向は継続します (正の初期帯電と漏洩後の最終帯電) が、熱劣化後に帯電数が増加します。

200 °C で 2 時間の熱ストレスを加えると、粉末の挙動は驚くべきものになります。サンプル A と B では、初期電荷が減少し、最終電荷がマイナスからプラスに変化します。SS 316L 粉末は最も高い初期電荷を有し、その電荷密度変化は正になりましたが、低いままでした (つまり 0.033 nC/g)。

200℃で2時間後の元の粉末を大気中で分析しながら、アルミニウム合金(AlSi10Mg)と316Lステンレス鋼粉末の組み合わせ挙動に対する熱劣化の影響を調査しました。

高温で粉末を使用すると製品の展延性が向上しますが、この効果は比表面積の高い粉末や熱伝導率の高い材料ではより重要であると考えられます。GranuDrum は流れの評価に使用され、GranuPack は動的充填解析に使用され、GranuCharge は 316L ステンレス鋼チューブと接触する粉末の摩擦電気の解析に使用されました。

これらの結果は、GranuPack を使用して確立されており、熱応力プロセス後の各粉末 (サイズ誤差によるサンプル A を除く) のハウスナー係数の改善が示されています。保圧パラメータ (n1/2) を見ると、一部の製品は保圧速度の向上を示しましたが、他の製品は対照的な効果を示したため、明確な傾向はありませんでした (例: サンプル B と C)。

投稿日時: 2023 年 1 月 10 日